在新能源、復合材料等行業領域,碳納米管、石墨烯等碳材料的應用潛力,一直被其固有的團聚難題所束縛。傳統的分散方法往往難以在確保材料結構不被破壞的前提下,實現其納米級單分散,成為制約高性能產品開發的技術瓶頸。凈信高壓均質機的出現,為這一關鍵挑戰提供了破局之道。它通過超高壓剪切與空化效應的協同作用,能夠高效、均一地解離碳材料聚集體,為釋放其真正的納米級性能打開了大門。

高壓均質機的優勢

為什么高壓均質機是理想的分散解決方案?

高壓均質機通過“高頻機械能"與“精細流體力學"的巧妙結合,為碳材料的分散提供了一條破局之路。

高壓均質機核心優勢在于:

1.強剪切,實現“硬核"解團聚

設備產生高壓力(通常可達數千至數萬psi),迫使漿料以高的流速通過專門設計的均質閥。在閥內的微細通道中,漿料瞬間經歷劇烈的剪切、高速碰撞以及空穴效應。這種多重物理作用的組合拳,能夠有效地將堅實的碳材料團聚體“撕開"并分散成獨立的納米單元或更小的束狀結構。

2.效果均一穩定,重現性佳

整個分散過程在密閉的流道中連續完成,所有物料經歷幾乎相同的剪切歷史和能量輸入,避免了批次間的差異。這使得最終得到的分散液粒度分布更窄,性能高度一致,為規模化生產和質量控制提供了堅實保障。

3.效率與規模兼備,無縫銜接產業化

相較于耗時的手工研磨或處理量有限的探頭超聲,高壓均質機能夠連續處理大量樣品,從實驗室的每分鐘數百毫升到工業級的每小時數噸,實現了從研發到生產的無縫放大,提升了分散效率。

4.過程清潔

整個分散過程在密閉系統中進行,樣品只與生物相容性高的材質(如金剛石交互容腔)接觸,有效避免了外界污染和樣品揮發,確保了產品的純凈度。

碳納米管分散的步驟解析:

以分散多壁碳納米管(MWCNTs)制備水性漿料為例,其典型步驟如下:

1.樣品準備與預混

將定量的多壁碳納米管粉末加入到含有去離子水和適量分散劑(如SDS、PVP等)的溶液中。先通過高速剪切分散機或磁力攪拌進行初步預混,制成較為均勻的懸濁液。此步驟旨在潤濕碳管,為后續的高壓處理打下基礎。

2.儀器準備與參數設置

啟動高壓均質機,用去離子水清洗流路并排空。根據碳納米管的團聚程度和目標分散要求,設置合適的工作壓力。通常建議“由低到高" 循序漸進,例如先從較低的壓力(如200bar)開始,避免瞬間能量過高導致二次團聚或堵塞。

3.循環處理與實時監控

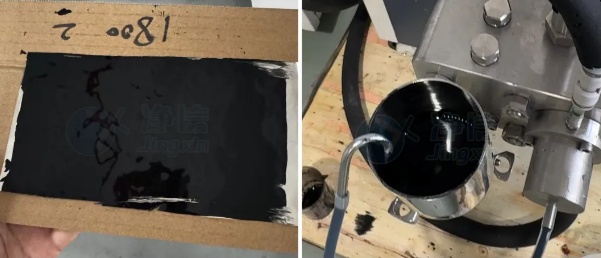

將預混好的漿料注入進樣池,啟動設備進行均質處理。為了達到理想的分散效果,通常需要進行多次循環處理(如5-10次)。在處理過程中,可以觀察到漿料顏色變得更深、更均勻,流動性也可能發生改變。可通過取樣測定其粒度分布或觀察其靜置穩定性來評判分散效果。

4.樣品收集與后處理

達到預設循環次數后,收集分散液。根據需要,可進行離心去除未被分散的大顆粒,獲得上層穩定的納米碳管分散體,即可直接用于后續的涂布、復合等應用。

高壓均質技術,成功攻克了納米碳材料難以均勻分散的行業共性難題。它不僅是實驗室里探索碳材料優異性能的“神兵利器",更是推動其走向規模化應用的“產業橋梁"。選擇高壓均質機,意味著您選擇了更好產品性能、更穩定的生產工藝和更具競爭力的市場前景。當分散不再成為瓶頸,碳材料的無限潛能必將被釋放。